みなさんは、これまでにロードバイクメーカーに行ったことはあるでしょうか?

実際にフレームを作っている会社の中の人とお話をされたことはあるでしょうか?

ふつうは、なかなかそんな機会はないものです。

ロードバイクを買うとき、参考にできるのは周囲の知人や友人、そして自転車屋さんくらい。

私、中山もそうでした。

カーボンのロードバイクを所有していまして、購入前は散々悩んで吟味したつもりだったのですが、素人にカーボンの種類や形状や特性を理解できるわけがなく、「やっぱ、オトコはカーボンでしょ」くらいの感覚で最終的に選んでいます。

そんなあるとき、ハクセン鳩ケ谷の長尾さんから、「BOMAの中の人に会ってみます?」と提案をうけました。自分の愛車のフレームを作っている人から直接話を聞けるなんて、滅多にないチャンス!

私は二つ返事で快諾したのでした。

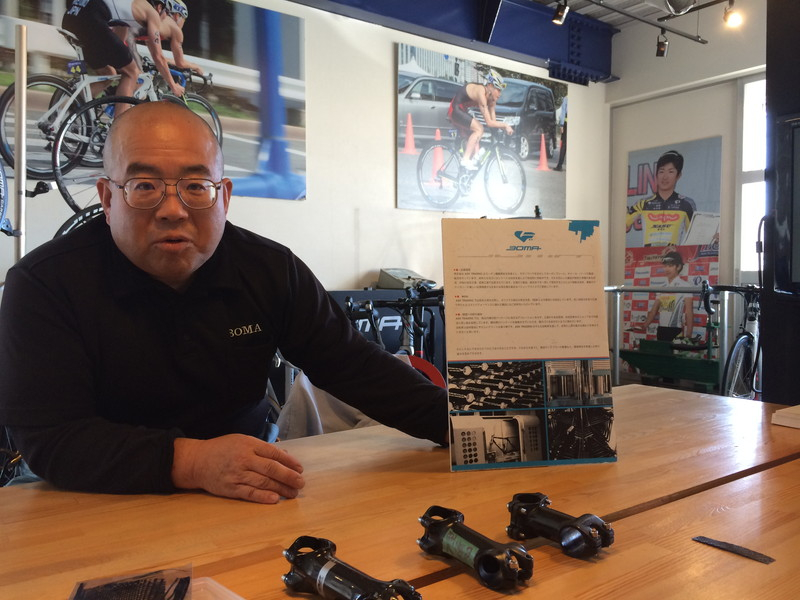

やってきたのは埼玉県三郷市にあるBOMAの本社。社名はASKトレーディングです。(BOMAはブランド名です)

ショールームを兼ねたオフィスですね。ただ、一般開放はされていないそうで、たまにイベントをするときだけ年に数回開放されることはあるのだとか。

対応くださったのは、川村さん。

ショールームに通していただくと、お!完成車がいっぱい並んでいますね。

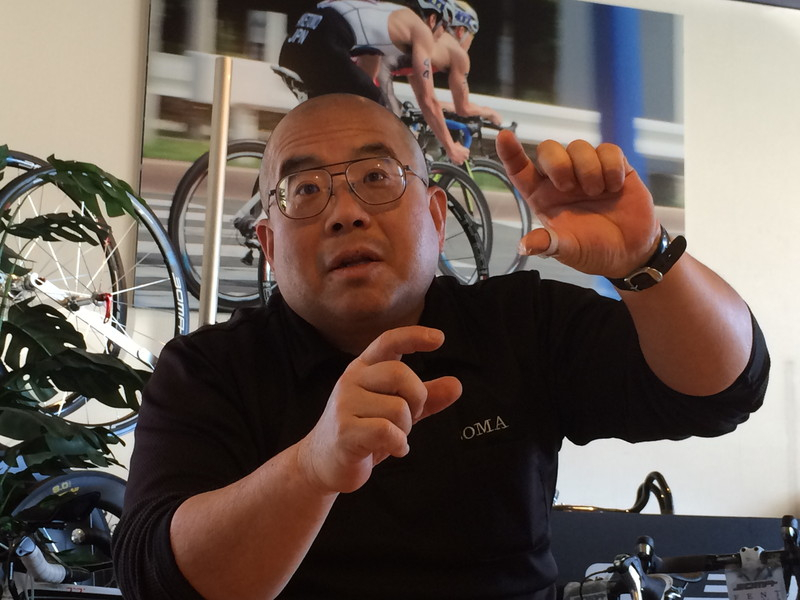

長尾さんから事前情報で、「川村さんって方は、すごいです。とにかくすごいです。会えばわかります(笑)」と言っていましたが、その意味が会って10秒でわかりました。もうね、男はつらいよで有名なあの寅さんですよ。

マシンガントークでの大歓迎。会社の説明と、カーボンとはそもそもどういうものであるかを事細かく解説していただきました。

まず、会社は2004年の設立。今年で10年なので、フレームメーカーとしては新参ですね。もともと社長さんは繊維系の商社のご出身だそうで、自転車の人ではないんです。

さて、カーボンの繊維やシート、断面図を使って、カーボンのウンチクを聞かせてもらいました。まずですね、カーボンには大きく分けて2種類あって、ピッチ系とPAN系があります。

--------------------引用ここから-------------------------

ピッチ系炭素繊維の単繊維の太さは7-10μmである。ピッチ系炭素繊維は原料の違いによりさらにメソフェーズピッチ系と等方性ピッチ系に分類される。一般的にメソフェーズピッチ系からは汎用の炭素繊維が、等方性ピッチ系からは高強度、高弾性率の炭素繊維が製造される。ピッチ系炭素繊維には、高弾性率、高い熱伝導性や導電性、電波遮蔽、熱膨張がほとんど無い、といった特徴がある。

PAN系炭素繊維の単繊維は太さは5-7μmである。この多数の単繊維で構成された繊維束をフィラメントと呼び、さらに1,000本から数万本のフィラメントの束をトウと呼ぶ。このトウがPAN系炭素繊維の製品形態としてもっともよく扱われている。

トウは、そのフィラメントの本数の多寡により区分されており、24,000本以下でレギュラートウあるいはスモールトウ、40,000本以上でラージトウと呼ばれる。レギュラートウは低密度、高比強度、高比弾性率で、航空機や人工衛星の材料や、ゴルフ用シャフト、釣り竿、テニスラケットといったスポーツ・レジャー用途で多く使われている。一方のラージトウは、レギュラートウに比較的して安価なため、風車や自動車などの材料など産業用として主に利用されている。

--------------------引用ここまで-------------------------

<引用元はウィキペディア>

で、ロードバイクフレームに使われているカーボンはPAN系です。

ちなみに、工業用カーボンの世界では、日本は世界の9割のシェアを持っているんですってよ。我が国の技術力に感服してしまいますね。なお、軍事用カーボンはやはりアメリカがナンバーワンだとか。まあ、納得です。

PAN系カーボンの材料となるのはアクリル繊維。服にも使われているアレですね。アクリル繊維を高温で熱して、カーボンシートを生成するわけですが、繊維って大気中で燃やしたら炭になってしまいません?どうやって灰にせずに硬化させるんでしょう?

「真空状態で熱すると、燃えないんです。木炭を作るときって、釜に空気が入らないよう目張りするでしょう?原理は同じことですよ」

あ、そうなのか。というか、炭の作り方さえ知らなかったので、新鮮。カーボン繊維を編んでいくとシートになりますね。ただ、編んだ状態ではほつれてしまいます。これでは使い物にならないので、エポキシ樹脂を染み込ませてシートを固めていくわけですね。

デュアルモールディングという技術についても教えてもらいました。

フレームというのは、金型を使って製造するわけですが、通常は片側(外)から圧をかけますよね。

デュアルモールディングはその名の通り、2方向、つまり内側からも圧をかけるので、内部の壁面がキレイに仕上がるんですよ。この製法おかげで、CADで計算した通りのより精度の高い、狙ったとおりのしなりや反発を生ませることができるんですって。外から見えない、こんな細部にもこだわっているなんて、すげえ!

-------------------------------------------

<デュアルモールディング(Dual Molding Technology)とは>

複雑な立体成型が必要な各チューブのジョイント部に柔軟性のある3Kカーボンを使用し、各部分に合わせたシリコン系の成型パーツとともにエアバッグで加圧します。

シート圧が均一に成型できるため余計なシートも不要になり、強度、剛性はそのままに超軽量化が実現しました。

※引用元はBOMAのウェブサイト

-------------------------------------------

※右がデュアルモールディングで生成されたフレーム。左はそうではないモノ

ただ、REFALEが登場した頃はその技術がなかったので、REFALEはデュアルモールディング製法ではありません。残念・・・。

実際にカーボンを編んでフレームを作っているのは三郷市のオフィスではなく、中国と台湾の工場です。いまや、世界中の大半のカーボンロードバイクがアジアで作られているのは、ロードバイク愛好家の間では常識ですね。ただ、台湾と中国の技術力はめっちゃくちゃ高く、信頼性ではむしろ安心できるレベルだそうですよ。

ちなみに、BOMAは那須ブラーゼンにフレーム共有していて、全日本選手権大会ロードレースの男子エリートのチャンピオン、佐野淳哉選手もBOMAに乗っています。使っているのはRSI-pro(アールエスアイ・プロ)。

カーボンの話になると、「三日三晩は寝ずに話せる!」というカーボン愛の強すぎる川村さんの話は、じつにおもしろい。素人の私にもわかりやすく解説くださるので、いくつもの疑問が晴れましたし、かなり勘違いしていたことも知れました。

ということで、お待ちかね。実際に試乗させていただくことにしましょう。

(つづく)

<年末年始の営業時間のお知らせ>

年末年始は30日~3日までお休みを頂戴します。

m(_ _)m

サイクルショップ ハクセン

〒334-0011 埼玉県川口市三ツ和1-9-24

TEL 048-281-0926 FAX 048-281-0985

メールアドレス h-hakusen@ace.ocn.ne.jp